****************************

第 2 章

流体力学を駆使した

最新ガスアトマイズ法による

金属粉末製造技術の研究開発

不足膨張超音速噴流を応用した

最適化ガスアトマイズ法の技術開発

*****************

第2章 項目内容

*****************

はじめに

*****************

金属粉末の製造方法

金属粉末製造法には、アトマイズ法(噴霧法)、機械的粉砕法、化学的還元法などがあり、多くの産業界

で金属粉末が使用されている。アトマイズ法による金属粉末の製造は、量産が可能であり、多様な金属類

の製品が可能であることから広く採用されている。アトマイズ法で金属溶融を粉砕するには気体や液体のエ

ネルギーを利用する。気体には、一般的に不活性ガス(窒素、アルゴンガス)が使用されるが、気体を利用

する方法をガスアトマイズ法、水を利用する方法を水アトマイズ法という。ここでは、ガスアトマイズ法につ

いて述べる。水アトマイズ法については、熱流体解析事例(3)で述べる。 .

***** ***** *****

***** ***** *****

***** ***** *****

について

について

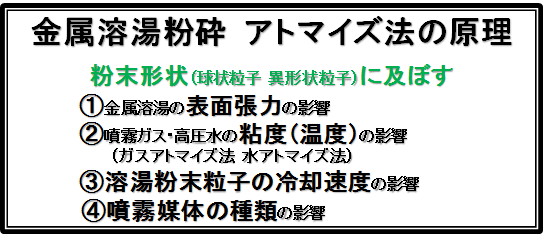

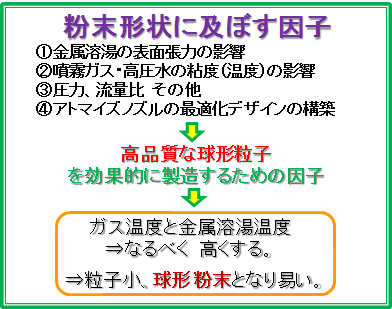

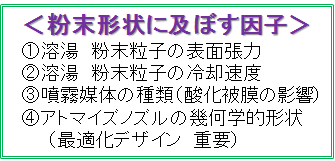

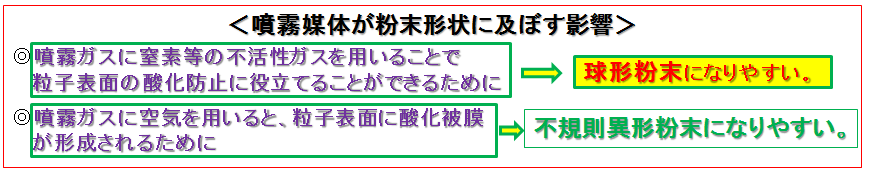

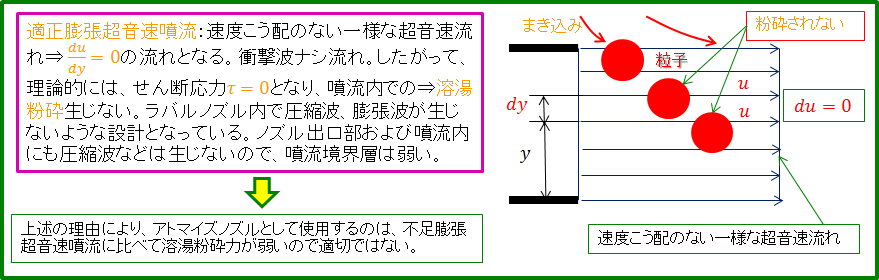

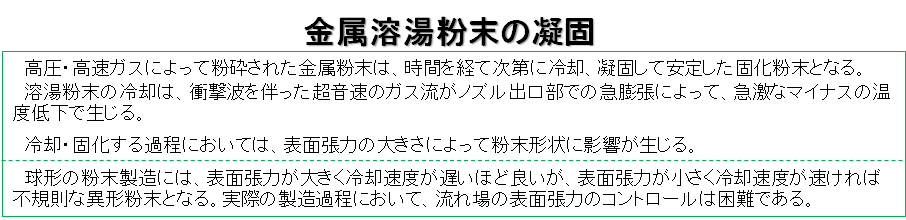

球形粉末の粒子の製造には、粉末粒子の①表面張力、②冷却速度、③噴霧媒体の種類が影響を及ぼす。

さらに、④アトマイズノズルのデザイン などが影響を及ぼすと考えられる。

①表面張力の最適化、②冷却速度の最適化、および④アトマイズノズルデザインの最適化が重要である。

***** ***** ***** *****

*** *** ***

について

について

***** ***** *****

*****************

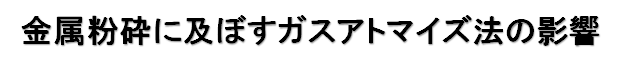

<ガスアトマイズ法 前編 概要>

ガスアトマイズ法の前編においては、概要について記述する。詳細は、後編(詳述)を参照されたい。

*****************

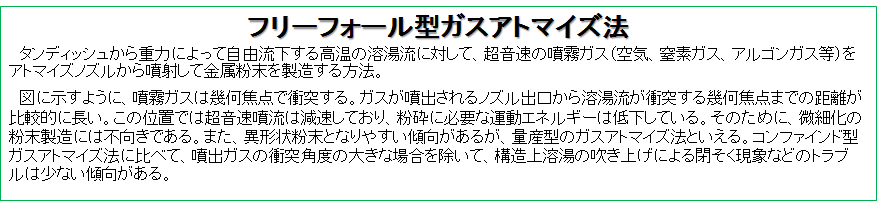

ガスアトマイズ法 金属粉末製造

***** ***** ***** *****

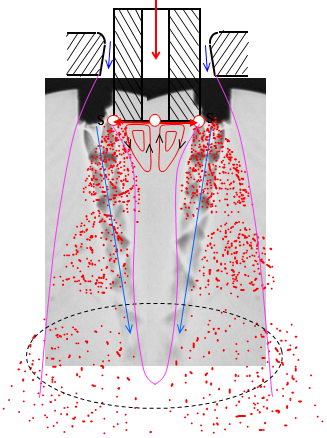

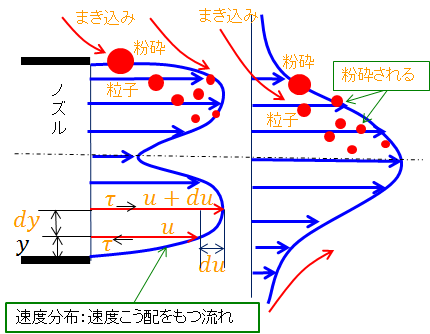

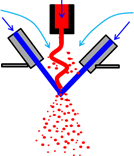

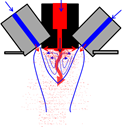

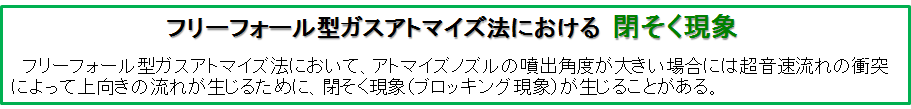

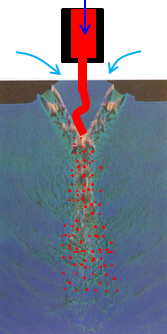

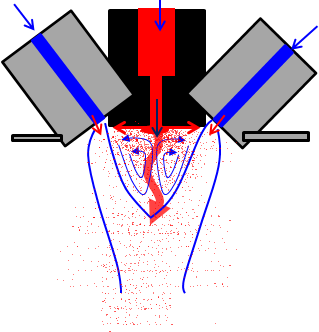

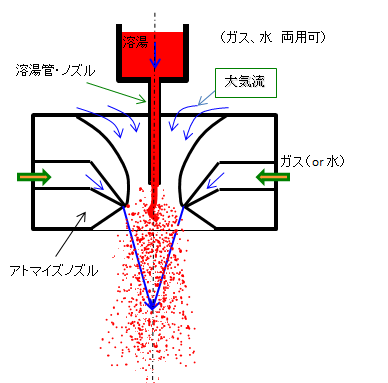

<フリーフォール型ガスアトマイズ法 粉砕のようす> <コンファインド型ガスアトマイズ法 粉砕のようす>

***** ***** ***** *****

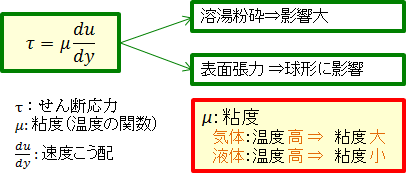

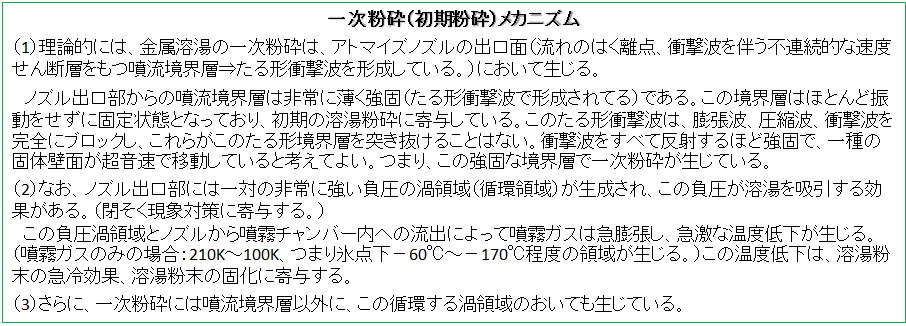

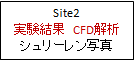

ガスアトマイズ法 金属粉砕メカニズム

***** ***** *****

ガスアトマイズ法における金属粉砕メカニズムの解明は、重要である。詳細は後述する。

<ガスアトマイズ法 金属粉砕メカニズム>

***** ***** ***** *****

解決すべき課題

***** ***** ***** *****

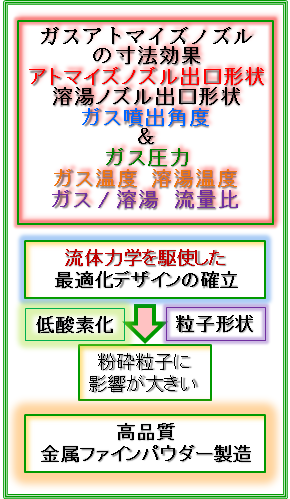

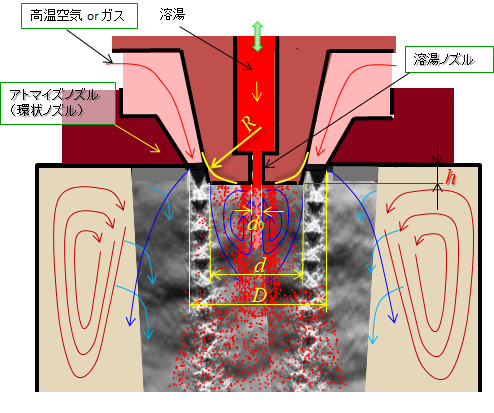

ガスアトマイズ法 溶湯粉砕状況 最適化デザイン

***** ***** *****

アトマイズ法による金属粉砕は、複雑な要素が多い。特に、粉砕メカニズムは、複雑である。

アトマイズノズルなどのデザインを含む最適化デザインが必要である。詳細は、後述する。

***** ***** ***** *****

<ガスアトマイズ法 溶湯粉砕状況 金属粉末製造 最適化デザイン>

***** ***** ***** *****

フリーフォール型ガスアトマイズ法 コンファインド型ガスアトマイズ法

***** ***** ***** ****

***** ***** ***** *****

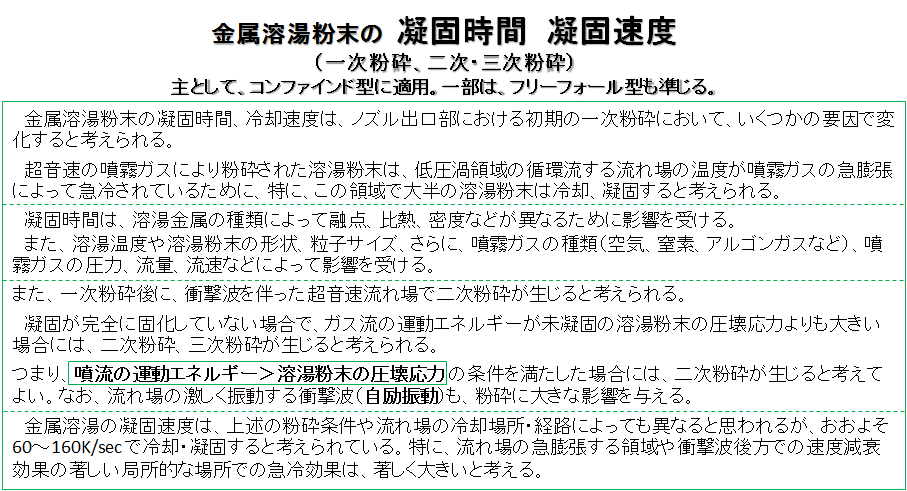

金属溶湯 粉砕メカニズム

主として、コンファインド型ガスアトマイズ法。フリーフォール型ガスアトマイズ法でも一部適用。

***** ***** ***** *****

***** ***** ***** *****

解決すべき課題は、他にもいくつかあるので、後編(詳述)を照されたい。

*****************

<ガスアトマイズ法 後編 詳述>

*****************

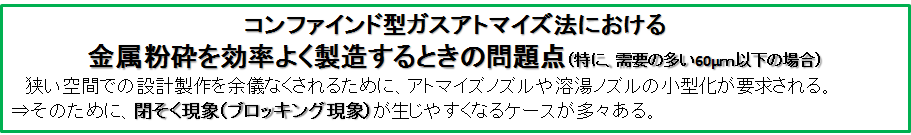

金属ファインパウダーのニーズ

近年、金属微粉末は、自動車、航空宇宙、医療、電子部品、触媒、塗料、金属粉末射出成型(MIM;Metal Injection Molding)、金属粉末積層造形(3Dプリンター;3D Printer )などの多くの産業界で広く使用されており、多様なニーズと共にその需要が増加傾向にある。

一方、航空機、車両などの性能向上、軽量化に伴う新素材として使用されている軽くて強い炭素繊維は、今後さらに各分野においてニーズが高まる傾向にある。

*3Dプリンターに使用される金属粉末の特性、原料粉末等については、後述の節で説明している。

<アルミニウム・アルミニウム合金 純チタン・チタン合金>

金属粉末は、高速移動車輌や航空宇宙分野、その他幅広い分野産業機械分野で利用、応用されている。

その中で、アルミニウム合金やチタン合金は、それらの持つ特性から各種分野でのニーズが高まっており、高品質のアルミニウム合金粉末、チタン合金粉末などを製造するためのガスアトマイズ法の技術開発が不可欠である。

チタン合金の特性は、①耐食性に優れている、②非強度が強い、③疲労強度が優れている、④衝撃性が優れている、⑤無毒性・整体適合性、⑥経年変化がほとんどない、その他優れた特性を有している。

そのために自動車、航空機、宇宙衛星のエンジン部品、ロケット部品をはじめ海洋開発分野の深海艇や海水淡水化装置、原子力発電所関連の復水器、タービンブレード、精密機器、電子機器、医療機器、食品機器、スポーツ用品、日用品など幅広い分野で使用されている。

アルミニウム合金については、電気自動車EVの普及により車体の軽量化が進んでいる。今後、急速にアルミニウム合金粉末のニーズが高まると思われる。

これについて、下記の補足事項で、説明を付加している。

***** ***** ***** ***** ***** *****

<補足事項>

アルミニウム合金粉末のニーズ

電気自動車EVの普及 軽量化

アルミニウム合金粉末の製造技術開発

アルミニウム合金もその軽さと強度の強みを生かし、航空機、新幹線の発展に寄与してきた。

今後、3Dプリンターなどの分野で、国内外の産業界において、ニーズ拡大の傾向にあり、注目されている。

2018年以降 アルミニウム合金 ニーズ 増加傾向!

低酸素、球形微粒化 アルミニウム合金粉末の製造技術 研究開発 必要性!

今後、世界的な環境規制の強化により、車1台当たりのアルミの平均使用量は、

2025年には、11年と比べて6割程度増加すると予想されている。

***** ***** ***** ***** ***** *****

電気自動車(EV) 自動運転 普及

社会現象 車体の軽量化⇒金属粉末 需要増加

自動車などの排気ガスによる地球温暖化や大気汚染問題への環境対応が、欧州などにおいて急速にその環境規制が厳しくなっている。

一因として、欧州メーカーのディーゼル車の排気ガス不正がきっかけとなっている。

環境規制の強化によって、欧州各社の自動車メーカーでは、環境に優しい電気自動車EVへの転換が加速化している。

米国においても、EVベンチャーのテスラがEVモデルを量産販売、一方、日本においても、日産が次世代EVモデルを発売、トヨタなどもEV化対応車の開発を進めている。

EVの急速な普及により、車体の軽量化が問題となっており、合わせて自動運転の技術開発も求められている。

車体の軽量化に貢献できる高品質、高機能の金属粉末の製造技術を確立することも喫緊の課題である。

***** *****

<海外のEV化>

2040年までに、フランス政府と英国政府は、ガソリン車とディーゼル車の販売を禁止する方針。

米国の自動車メーカー テスラも 同じく2017年7月に 新型EV を出荷開始 量産。

近年中国では、販売奨励策を背景にEVの販売台数が、前年比5.5倍 急速な成長。(2016年11月)

2015年には、米国を追い抜き世界最大のEV市場となっている。生産・開発に重点を置いている!

今後、中国やインド、スウェーデンなども規制する方針を打ち出しており、車両のEV化の普及機運が世界的に高まっている。

特に、大気汚染の深刻な中国はとインドは、規制強化を打ち出し、中国では2020年までに500万台のEV/PHVの普及目標を、インドでは2030までに新車すべてをEVにする目標を掲げている。

車輌のEV化は、次世代環境対応車としての中心的な位置づけにあると考えられる。⇒EVが次世代車の本命に!⇒自動運転 主流に!

アメリカ ゼネラル・モーターズ(GM):2023年までに20車種以上のEVと燃料電池車(FCV)量産(2017年10月)

ドイツ フォルクスワーゲン(VW):2025年までに世界販売の4分の1 300万台のEV販売計画 発表(2017年9月)

「EVシフト」:イギリスとフランスは、既に、ガソリン車とディーゼル車の将来的な販売禁止を打ち出している。欧米や中国に加えて、アジア新興国でもEVシフトが加速している。

特に、インドではハイブリッド車の普及ではなく新車のすべてを電気自動車にする方針を打ち出している。(背景:高度成長する一方、大気汚染が世界最悪レベル、PM2.5の濃度も主要都市で高いレベル、電気自動車の税制上の優遇措置などが普及の後押し。)

*EV 世界販売比率:2020年 1.3%、2025年 2.2% にとどまる見込み。(富士経済 東京・中央)

*自動車メーカーは、それぞれにEVの開発、販売目標を発表しているが、基幹部品やリチウム電池などの開発、調達、原料コストに苦労。

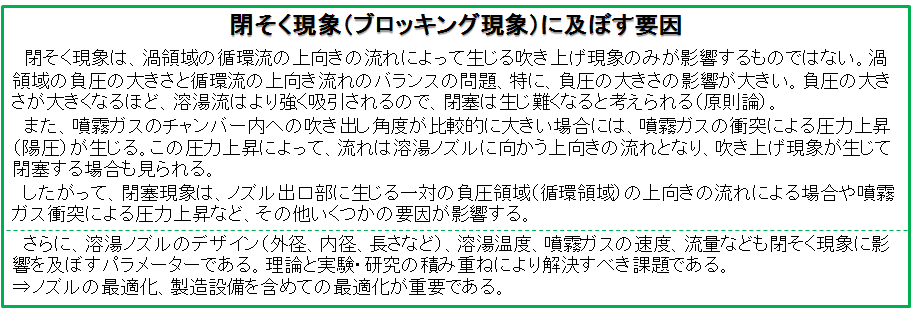

<ZEV規制強化>

ZEVとは:ゼロ・エミッション・ビークル⇒排ガスをまったく出さないか、少ししか出さない車。

米国カリフォルニア州などの10州では、2018年モデルイヤー(2017年夏開始)からZEV規制が強化されます。

ZEV規制強化により、2018年モデルイヤーからHEV(ハイブリッド車)と低燃費ガソリン車は、ZEVから排除されることとなった。

その結果、ZEV認定車は⇒EV(電気自動車)、PHV(プラグインハイブリッド車)、FCV(燃料電池車)、水素自動車(水素エンジン車)の4種類だけがZEVの認定車となる。

<国内のEV化>

◎一方、日本においては、EV開発は遅れをとっている。

◎これまで ハイブリッド車(HV)、燃料電池車(FCV)の開発・生産 主体。

◎トヨタ自動車 ⇒ 2020年までに、EV専用車開発。2022年量産体制を目指す。

◎トヨタ&マツダ EV共同開発 資本提携(2017年8月4日 新聞報道)

◎今後 トヨタは、出資先のダイハツ、日野自動車、スバルに加えてスズキともEV開発へ。

◎ホンダ EV専用車を開発 世界で販売へ。2018年に中国でEV発売予定。(2017年6月8日 新聞報道) ◎仏ルノー・日産自動車・三菱自動車の3社連合⇒2022年までにEV市場を牽引。12車種でEVを発売計画。

世界販売1400万台の3割を電気自動車(EV)とハイブリッド車(HV)とする計画。(2017年9月15日新聞報道)

◎トヨタ・マツダ・デンソー EV開発で新会社設立へ。(2017年9月28新聞報道)

今後、日本の自動車メーカー各社

⇒ EV開発に転換 注力!

トヨタEV専用車「全個体電池」 東京五輪に向けて

トヨタEV専用車「全個体電池」 東京五輪に向けて  日産自動車 100%EV 400km走行

日産自動車 100%EV 400km走行

三菱ふそうEVトラック eキャンター量産販売

三菱ふそうEVトラック eキャンター量産販売 日産自動車 100%電気トラック「e-NT400テストトラック」

日産自動車 100%電気トラック「e-NT400テストトラック」

***** ***** *****

次世代の地球環境対応車として、ZEV(ゼロ・エミッション・ビークル 走行中に排気ガスをまったく出さない無排気車)規制強化により、EV(電気自動車)、FCV(燃料電池自動車)、PHV(プラグインハイブリッド車)、水素自動車が今後の世界の潮流になると思われる。

これらの4車種は、いずれもCO2排出ゼロで、地球温暖化に貢献できる自動車である。

現状では、コストや技術的観点からEV化が先行している。

なお、プラグインハイブリッド車PHVは、充電されたモーターのみで電気自動車として近距離走行が可能でありCO2排出ゼロ、長距離走行時には、ガソリンエンジンによりハイブリッド自動車として走行するためにCO2を排出する。

HV(ハイブリッド車)を含めてこれらの違いを、下記に図式化した。

ZEV、FCV、EV、PHV、水素自動車、HVの位置づけ

<ZEV、FCV、EV、PHV、水素自動車、HVの位置づけ>

以上 補足事項。

***** ***** ***** ***** ***** *****

金属粉末を製造している原料粉末メーカーは、

粉末冶金製品メーカーや多様な社会のニーズに応えるために、早急の技術開発に取り組むことが大切である。

***** ***** ***** ***** *****

アルミニウム合金 利用のメリット

自動車などへのアルミニウム合金 適用例

中長期的に輸送機軽量化への取り組み、特に自動車軽量化に向けた戦略、取り組みは重要な課題となっている。

今後、国内はもとより、欧米、韓国、中国などにおいて、急速に、アルミニウムの需要の増加が見込まれる。

◎日本国内におけるアルミニウムの使用量 : 乗用車1台当たり、おおよそ100kg。

◎構成材料比率 : 約8% となっている。⇒ 軽量化に伴って、急速に増加傾向にある。

<自動車のアルミニウム軽量化による 利点>

現在、アルミニウム合金は、5000系(Al-Mg系)や6000系(Al-Mg-Si系)が、主に使用されている。

さらに、広範囲な部品製造に向けて、技術開発が望まれている。

<自動車へのアルミニウム適用例>

<エンジンルーム内>

エンジン本体、トランスミッション、カークーラー、コンデンサなど。

<自動車車体>

車体本体、ボンネット、ルーフ、ドア、ドアサッシュ、アルミホイール、ホイールハウス、サスペンション、バンパーアセンブリなど、数多くの重要部品に採用、今後さらに拡大する傾向にある。

***** ***** *****

上述の観点から、アルミニウム合金は、自動車分野以外の産業界においても使用される見込みである。

このような幅広い産業界で使用される高品質のアルミニウム合金粉末の新製品の開発が望まれる。

3Dプリンターなどによる高機能部材の造形にあたっては、高品質のアルミニウム合金粉末の製造技術の開発、とりわけ、アトマイズノズルの技術開発の確立が喫緊の課題である。

***** ***** ***** ***** *****

<補足事項 終わり>

***** ***** ***** ***** ***** *****

アトマイズノズルの技術開発

金属粉砕製造技術 メカニズム 技術論文 参考文献

自動車、航空宇宙、医療、電子部品、3Dプリンター分野などの先端産業界では、高度の先端材料を必要とするために、高品質の金属粉末素材の提供が求められている。

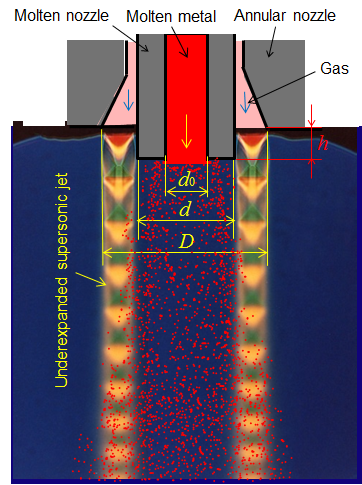

そのために、種々の金属粉末を製造するための心臓部ともいえる高圧ガスを噴出させるためのアトマイズノズルと、金属溶湯を流出させるための溶湯ノズルの技術開発は、重要なテーマとなっている。

「金属ファインパウダーの製造技術に有用な論文が、上述の参考文献に掲載されている。

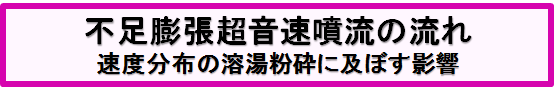

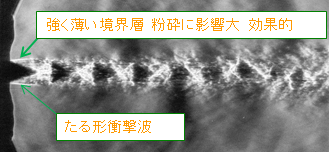

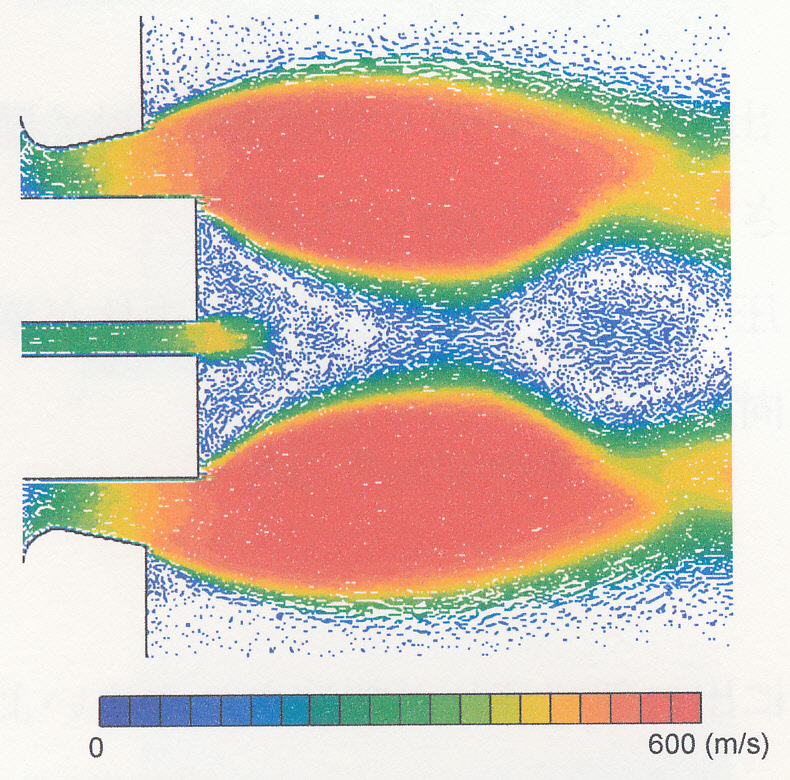

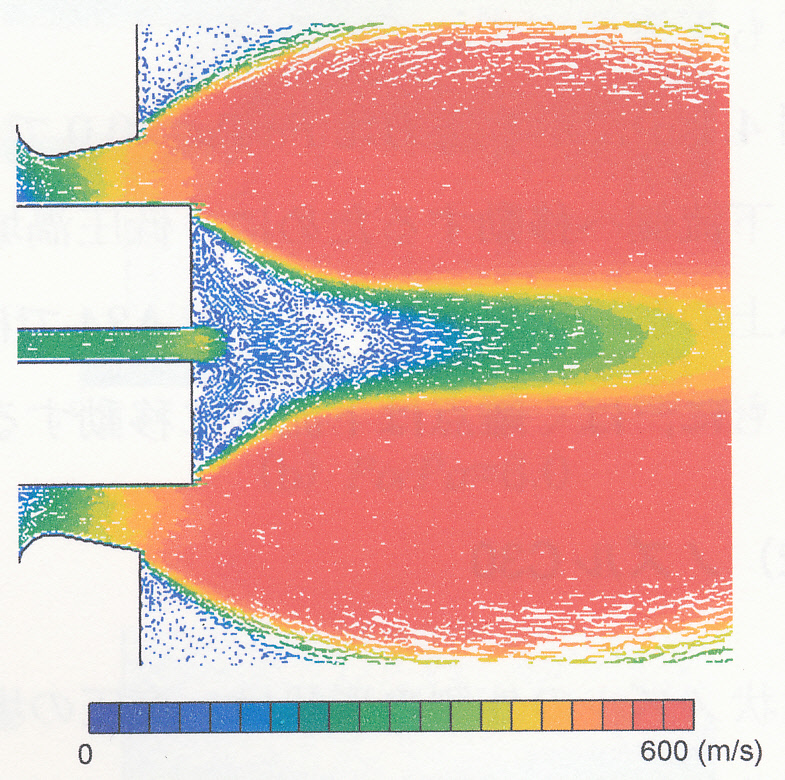

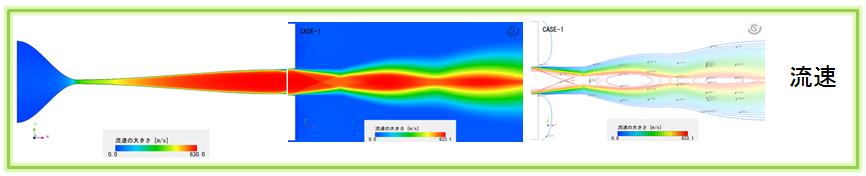

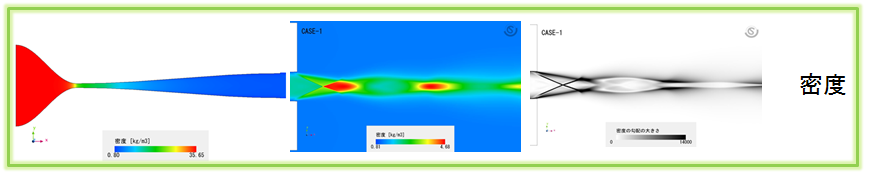

不足膨張超音速噴流の流れ場の定常的な圧力分布、速度分布、質量流束分布、密度分布、マッハ数分布、および温度分布などが明らかにされている。また、非定常的な圧力分布や周波数分析なども明らかにされている。

これらについては、流れ場の計測だけでなく、独自のシュリーレンシステムを構築して、定常的・非定常的な流れ場の可視化がなされており、流れの形態、構造、挙動などが明らかにされている。特に、超音速流れ場に生じる衝撃波構造の挙動について、詳細に研究されている。

さらに、数個の平行な超音速噴流、および衝突する超音速噴流の流れ場の解明を行い、衝撃波を伴った超音速噴流の干渉特性などについても、詳細に明らかにしている。

これらの超音速噴流(不足膨張超音速噴流)は、金属粉末製造に有用であり、高品質の製品製造に不可欠である。

*** *** *** ***

高品質、高機能の金属粉末製造に必要と思われる研究論文が、上述の参考文献に記載されている。

特に、参考文献1~20に掲載されている日本機械学会論文集や可視化情報学会誌に掲載されている論文が有用と思われる。

また、参考文献53~58のウォータージェット学会、噴流工学や近畿大学工学部研究報告に記載されている論文内容は、CFD(コンピューターによる数値計算力学)を駆使して、金属粉砕メカニズムについて理論的に解明されている。」

***** ***** *****

金属溶湯の粉砕

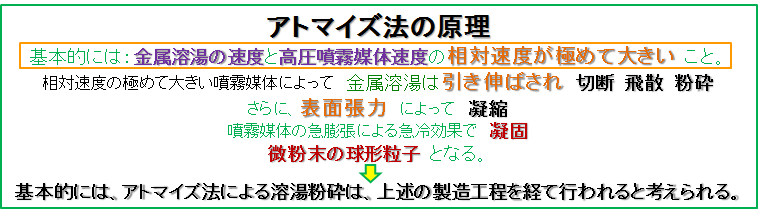

ガスアトマイズ法による金属粉砕は、噴霧媒体の噴流のもつエネルギーによって粉砕される。

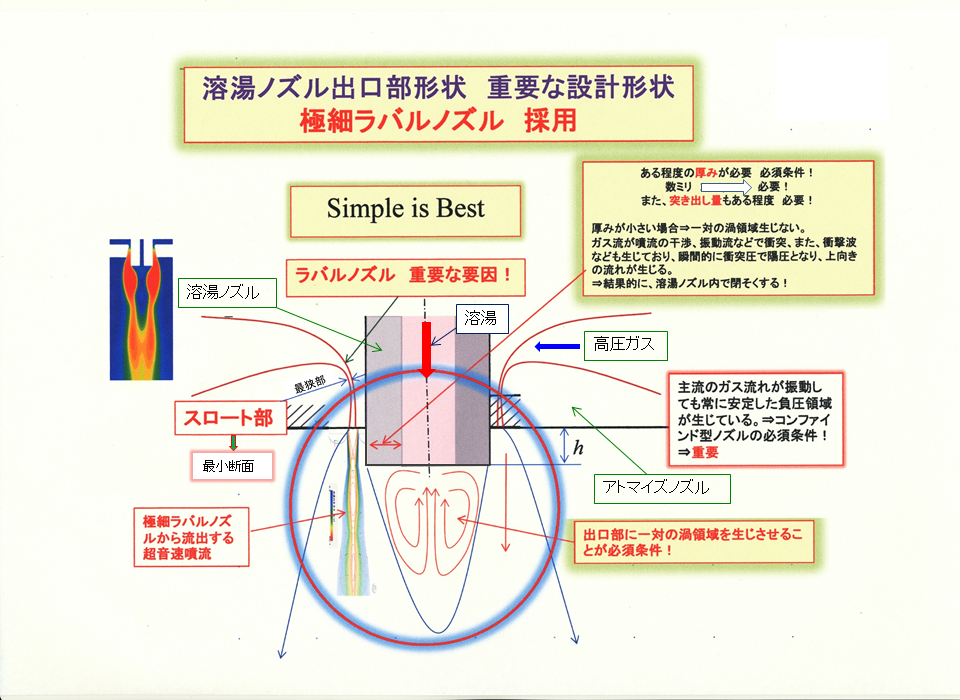

つまり、金属粉砕は、溶湯ノズルから流出する溶湯が、高温・高圧・大流量の噴霧媒体の噴出エネルギーによって粉砕される。しかし、ノズル出口部付近に溶湯金属が付着して、凝固閉塞する操業トラブルが発生するケースもみられる。

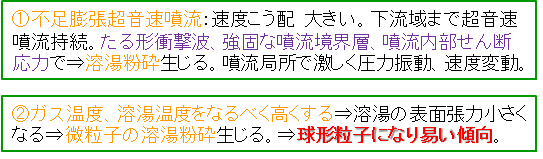

一般的に、ガスアトマイズ法による金属溶湯の粉末粉砕には、圧縮性の高い超音速噴流が使用される。

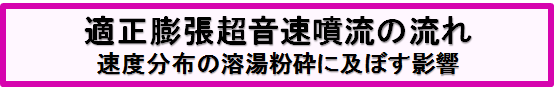

超音速噴流は、噴流が噴出されるノズル出口部の圧力と背圧の違いにより、過膨張超音速噴流、適正膨張超音速噴流、および不足膨張超音速噴流の三つの形態に分類される。これらの超音速噴流の形態が、金属粉末の品質に大きく影響を及ぼすと考えられる。

したがって、超音速噴流を噴出させるための複雑で種々要因を考慮した”アトマイズノズルと溶湯ノズルの最適化設計”が、必要不可欠である。

ユニークな最新ガスアトマイズ法による ”最適化金属粉末製造法の高度技術化の提案・開発” 、さらに、製品製造の最新基本技術を駆使して環境に優しく、社会のニーズに貢献できる ”高機能金属材料の研究開発” が喫緊の課題である。

***** ***** ***** ***** *****

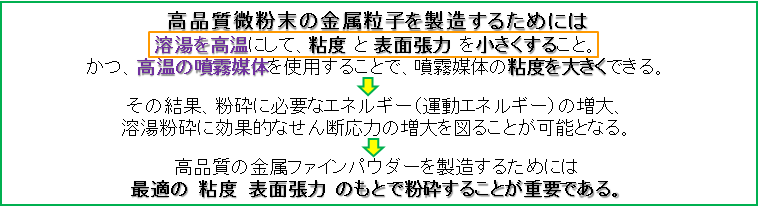

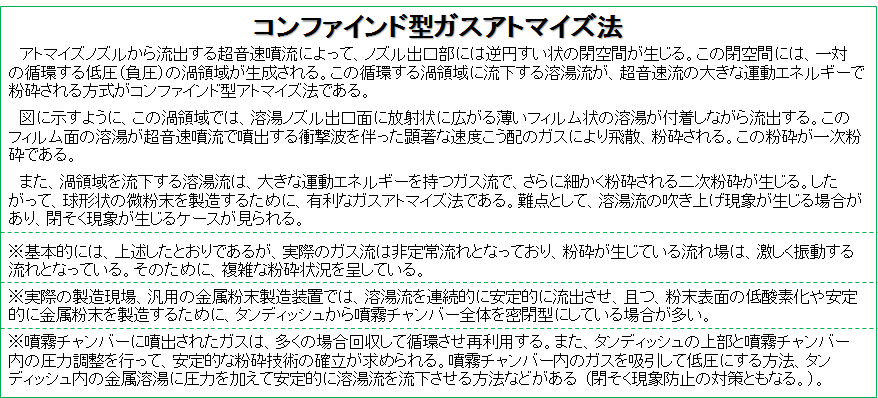

ガスアトマイズ法 粉末品質に及ぼす影響

◎金属溶湯の粉砕には、最も影響を及ぼす幾何学的なノズル形状、ノズル出口付近の流れ場の解明、および粉砕メカニズムの解明が重要である。

◎高品質の金属微粉末の粉砕には、溶湯ノズルとアトマイズノズルの適正なノズル形状が重要である。

◎さらに、ガス圧力、ガス温度、溶湯温度、さらに溶湯ノズルからの溶湯流出量とアトマイズノズルからのガス噴出流量の割合、つまり両者の流出流量比などが、金属粉砕に及ぼす影響が大きい。

◎これらは、金属粉末の品質や粉末形状(球状粉末、異形粉末、扁平粉末形状)に及ぼす重要なパラメータである。

◎また、粉砕された粒子の表面張力の大きさが、粒子形状に影響を及ぼすと考えられることから、表面張力のコントロール方法も考慮する必要がある。

***** ***** ***** ***** *****

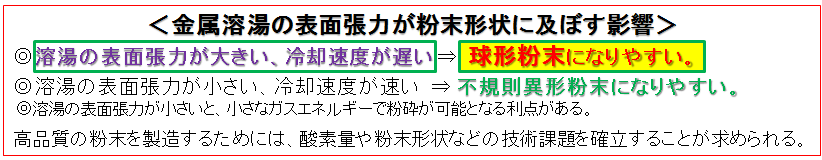

①粉末品質は、粉砕製造法により異なる。

②酸素量については、低酸素粉末、高酸素粉末。

③粉末形状については、球状粒形粉末(大、中、小、極微細粒径)、不規則異形粉末、および扁平状粉末などがある。ただし、金属粉末の粒子形状は、球形粉末が適した製品、不規則異形粉末が適した製品、および扁平状粉末が適した製品があり、用途により使い分けられている。

④一般的には、水アトマイズ法に比べてガスアトマイズ法によって製造される粉末の方が、低酸素、かつ表面張力の影響で球形粒子の粉末が多く得られやすい特徴がある。

⑤粉末の粒子径の大きさは、高圧、高速の噴霧ガスの影響が大きいが、他に粉末粒子の冷却速度に依存すると考えられる。⇒冷却速度が速ければ、粒子径は小さくなる傾向にある。

⑥表面張力の影響:

◎表面張力が大きい、冷却速度が遅い⇒球形粉末になりやすい。

◎表面張力が小さい、冷却速度が速い⇒不規則異形粉末になりやすい。

高品質の粉末を製造するためには、酸素量や粉末形状などの技術課題を確立することが求められる。

***** ***** ***** ***** *****

ガスアトマイズ法 粉砕メカニズム 粉末形状に及ぼす影響

球形粉末 涙滴形状粉末 紡錘形状粉末 製造方法

アトマイズノズル & 溶湯ノズル 設置方法

上向き 下向き 水平方向の粉末形状に及ぼす影響

ガスアトマイズ法における金属粉末製造法においては、アトマイズノズル、溶湯ノズルの組み立て設置方法により粉末製造メカニズムや粉末形状に違いが生じてくる。

すなわち、金属粉砕に用いられるアトマイズノズルからの高圧ガスの噴出方向、および溶湯ノズルからの金属溶融の流出方向によって、粉砕メカニズムや粉砕粒子の形状に違いが生じる。

(1)アトマイズノズル&溶湯ノズルを垂直上向きに設置、垂直下向きに設置した場合の粉砕メカニズムは、ガス圧によって生じる出口部の圧力場の影響を受けるが、溶融流体の性質上、当然、重力の影響を受ける。そのために、粉砕メカニズムに違いが生じる。

(2)最適にデザイン化されたアトマイズノズル&溶湯ノズルを上向き、あるいは下向きに設置した場合の粉末粒子形状は、一般的に球形粒子の粉末が製造される。

(3)なお、最適にデザイン化されていないアトマイズノズル&溶湯ノズルに対しては、球形粒子の粉末製造が困難であり、異形粒子の粉末が製造される確率が高くなる。

(4)これに対して、アトマイズノズル&溶湯ノズルを水平方向に設置した場合には、流体の性質上、球形粒子以外に 涙滴形状、あるいは紡錘形状の粉末が製造される。

***** ***** ***** ***** *****

アトマイズノズルの最適化設計

高品質金属粉末の製造

◎アトマイズノズルの技術開発には、品質に及ぼす上述の”多くのパラメータ(ノズルの幾何学的な形状、温度、圧力、流量比など全てを含む)” が存在する。

◎個々のパラメータだけにこだわりすぎ、さらに、個々の最適なデザインに固執して噴霧した場合には、良好な結果が得られていないことが多い。

◎噴霧に最適な状態のデザインを見い出すことは、至難の技であり、時間、忍耐と困難を伴う。

◎流体力学的な理論、実験、経験等による衝撃波を伴った超音速噴流の流れ場を予測しつつ、ある程度、系統的な実験を積み重ねることが重要である。地道な技術の積み重ねこそが、技術開発の近道であると考える。

◎理論と経験に基づいた基礎的なガス噴霧のみの実験に加えて、実際、現場における粉末実験を繰り返しつつ、データ採取の積み重ねが不可欠である。

◎最終的に:粉砕に最適なパラメータの組み合わせで、”総合的な最適化デザイン”を見い出すことができ、ニーズに応えられる金属粉末の製造が可能である。

***** ***** ***** ***** *****

高品質の金属粉末の製造

相矛盾するパラメータの組み合わせ

現実的に、高品質の金属粉末の製造に関わる”総合的な最適化デザイン”を見い出し、確立することは、至難の業である。しかし、日々の技術の積み重ねによって、それぞれのニーズに応じた”最適化デザインの技術開発”は、時間を要するが不可能ではない。

⇒ 試行錯誤の繰り返しで、時間と労力を要する。

⇒ 溶湯金属の種類や、個々の粉末製造ラインの違いによって、最適なパラメータの組み合わせ方が異なってくる。

⇒ 相矛盾するパラメータの組み合わせが、最適な結果を生み出すことがが多い。

相矛盾するパラメータ:たとえば

⇒ ①粉末の生産量を増やすには、溶湯ノズル径を大きくして、タンディッシュからの金属溶湯の流出流量を増やせばよい。

しかし、効果は限定的であり、必ずしも高品質の粉末が得られない。

⇒ ②あるいは、球形の微粉末の製造には、表面張力を大きく、冷却速度を遅くする方が良いが、効果は限定的である。

⇒ ③さらに、噴霧ガスの流出速度を大きくして、ノズル出口部で急膨張急冷するのが微細化には良い効果が得られる。

⇒ ④しかし、急膨張急冷により、冷却速度が速くなり、不規則な異形形状になり易くなることもある。結果的に、良い効果が

得られない。

⇒ ⑤そのほか、粉砕に大きな影響を及ぼす噴霧ガス圧力、温度などを最良のパラメータに設定しても、総合的に良い結果が得ら

れないことが多い。

⇒ 上記①~⑤のいずれの対策とも、粉末の最適化には、それぞれ相矛盾するパラメタの組み合わせとなってしまうこととなる。

⇒ 結果的に、粉末の粒子径が大きくなったり、異形粒子となり、良い結果が得られないことが多々ある。

⇒ そのために、相矛盾するパラメータの組み合わせの中で、最適化を図ることが重要となってくる。

⇒ 最終的には、ニーズに応えるべく粉末を提供できる最適のパラメータの組み合わせが求められる。

⇒ これらの諸問題をなるべく短期間で実現、解決するには、理論と経験に基づいて、実験を積み重ねることが重要である。

⇒ 結果として、高品質の金属粉末の製造には、”アトマイズノズルの最適化設計の確立”が重要、かつ喫緊の課題である。

***** ***** ***** ***** *****

噴流エネルギー

金属粉砕 最大エネルギー

◎このような観点から、超音速噴流(不足膨張超音速噴流)の研究で培ってきた成果とノウハウを金属粉砕アトマイズ法の技術に応用して、幅広い産業界のニーズに応えられるガスアトマイズ法の技術開発、提案を行っている。

◎ガスアトマイズ法による金属粉砕では、噴霧媒体の噴流のもつエネルギーによって微粉末が粉砕、製造されることから、不足膨張超音速噴流の特性を生かすことが有効、かつ効果的であると考えられる。

◎不足膨張超音速噴流では、特に、ノズル出口近傍において、大きな噴出エネルギー、速度エネルギーが発生し、最大限の粉砕エネルギーが得られるので、金属粉末製造には最適であると考えられる。

***** ***** ***** ***** *****

不足膨張超音速噴流が金属粉砕に最適な理由

流れ場の計測 可視化 CFDの必要性

①過膨張超音速噴流や適正膨張超音速噴流に比べて、ノズル出口部での圧力分布形態、速度分布形態、衝撃波構造の違いによって、噴出エネルギーが格段に大きいことに起因している。

②また、ノズル出口部での断熱急膨張による急冷効果、つまり、急冷凝固も粉末製造に及ぼす影響が大きい。⇒特に、一次粉砕、二次粉砕に影響。

③さらに、不足膨張超音速噴流では、自励振動により激しく振動している衝撃波の残存する過圧縮、過膨張を繰り返す擬似衝撃波の構造の形態の違いが、2者(過膨張噴流、適正膨張噴流)に比べて粉砕に適していると考えられる。⇒二次粉砕、三次粉砕に影響。

④なお、不足膨張超音速噴流に関する研究では、ユニークな計測技術を駆使して、流れの定常特性、非定常特性、圧力分布、速度分布、質量流束分布、マッハ数分布、密度分布、温度分布などについて、詳細な流れ場の計測を行っている。

⑤さらに、シュリーレン法やシャドウグラフ法による流れの可視化法で、流れ場の流れのようすを可視化している。

⑥これらの流れ場の計測と画像処理、および可視化によって、不足膨張超音速噴流の流れの構造、挙動、衝撃波構造、擬似衝撃波構造等の特性を明らかにしている。 (See Site2)

⑦また、シュリーレンシステムに高速度カメラを組み込んで流れの可視化を行うことによって、非定常的な流れの挙動をより詳細に解明している。(See Site1)

⑧高速度カメラによって、粉末の製造過程での流れのようすを直接に撮影、可視化して分析することも、ノズルの最適化デザインの技術開発には、有効な手段である。

⑨特に、不足膨張超音速噴流の定常特性、非定常特性について、単一ジェット、衝突噴流、および平行噴流の干渉特性を明確にしている。これらの詳細な内容については、上記の研究論文サイトに公開されている。

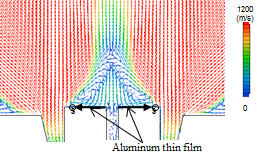

⑩さらに、コンピューターによる数値流体力学(CFD)を駆使して、金属溶湯が粉砕されるメカニズムの動画解析シミュレーションによる解明を行い、ガスアトマイズ法の技術開発に有用な結果を得ている。

⑪このCFDによる解析では、アトマイズノズルから噴出される噴霧ガスの局所的な流れ場(圧力分布、マッハ数分布、速度分布、温度分布etc.)を明確にしている。

⑫特に、気液二相流の解明を行い、溶湯ノズルから溶出される金属溶湯の流れ場(圧力分布、速度分布、温度分布etc.)の解明を行っている。

⑬その結果、CFDによる気液二相流の解明がなされ、噴霧ガスによる金属溶湯の粉砕メカニズムがより詳細になった。

***** ***** *****

⑭結果的に、ガスアトマイズ法による金属溶湯の粉砕には、アトマイズノズルから噴出されるガス形態が”不足膨張超音速噴流となるようなノズルデザイン”とすることが有益な手段であると考えられる。

⑮なお、CFDの解析結果より、金属粉砕に有益なアトマイズノズルの適正な設計指針が得られた。

⑯高品質でより微細な金属ファインパウダーを効率良く生産するためには、溶湯ノズルとアトマイズノズルの最適化設計が重要であることが分かった。

そのために、金属粉末の最適化製造法に応用可能な上記の研究・技術論文等の研究成果が、技術開発に役立つことと思われる。

***** ***** ***** ***** *****

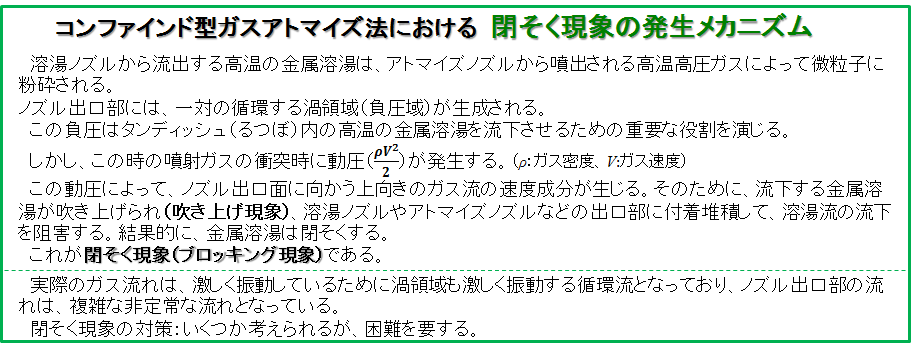

ガスアトマイズ法の技術課題

①高効率で高品質の金属微粉末の製造技術の確立。

②溶湯ノズル、アトマイズノズルの最適化デザインの確立。

③目標数値の製品が提供可能な、粉末に及ぼす種々要因の最適化技術の確立。

④ノズル出口部での吹き上げ現象のトラブル対策を講じること。

⑤ノズル出口部での金属溶湯の凝固による閉塞現象のトラブル対策。

具体的な技術課題:

⑥低酸素粉末、球形粉末、微細粒子粉末の製造技術の確立。

⑦低酸素粉末製造の技術課題 対策:

●アルゴンガスや窒素ガスなどの不活性ガスを用いて周囲のガスと遮断して低酸素化を図る方法。

●窒素パージ(N2 purge)やアルゴンパージ(Ar purge)で不要なガスを除去して酸素濃度の低減化を図り、低酸素化する窒素置換法、アルゴン置換法の技術の確立。

●複数回のN2 purge、あるいは Ar purgeによって低酸素化を図る。(乾燥空気の主な組成は、体積割合でおおよそ窒素78%、酸素21%、アルゴン1%である。)

●あるいは、チャンバーの大きさによるが、時間をかけて不活性ガスの噴出を行い、チャンバー内の低酸素化を図る。

●真空チャンバー内での粉砕技術、および粉末の回収方法等の確立で、粉末の高純度化、低酸素化を目指す。なるべく大気中にさらさない方法で、粉末回収を行う。

●金属を溶解するための高周波誘導加熱装置、ならびにガス噴出による粉末製造部のチャンバー全体を不活性ガスで置換して低酸素化を図る。

●特に、真空溶解中の環境下における不活性ガス等での粉砕製造技術は、低酸素化の粉末製造に効果的である。

⑧球形粉末、微細粒子粉末製造の技術課題 対策:

●噴霧ガスの高温・高圧化

●超音速噴流の形態

●特に、不足膨張超音速噴流のノズルデザイン、すなわち、アトマイズノズルの最適化デザイン

●および、噴霧ガス噴出方法の技術確立。

⑨高融点金属粉末製造技術の確立、および低融点金属粉末製造技術の確立についても、先端産業界から求められる大切な要件である。

⑩特に、アトマイズノズルのデザインについては、微細化促進や閉塞対策の観点から、ノズル出口部での形状に細心の注意、工夫が必要 ⇒ 若干の修正を加えたデザインの確立 重要。

ガスアトマイズ法による金属、合金粉砕の製造技術開発においては、上述の課題の解決、確立が必要、不可欠と考えられる。

***** ***** ***** *****

![]()

![]()

![]()

***** ***** ***** *****

***** ***** ***** *****

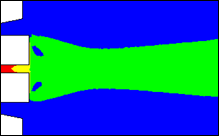

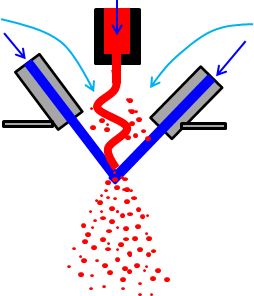

不足膨張超音速噴流による金属粉末製造 応用例

アトマイズノズルから噴出する不足膨張超音速噴流

アトマイズノズル イメージ図(噴霧ガスの噴出方向(上下・水平)により、粉末形状や粉砕メカニズムは異なる。)

噴霧ガスにより粉砕される金属粉末の形状や品質は、上述したように、アトマイズノズルの幾何学的な形状、温度、圧力、および流量比などの多くのパラメータの組み合わせにより影響を受ける。

最適なパラメータの組み合わせに加えて、アトマイズノズルから噴出される不足膨張超音速噴流の噴出方向、設置方法、および全体の組み立て方などが重要である。高品質、高付加価値の粉末の製造には、総合的に粉砕に最適なデザインを見い出し、構築することが大切である。

以下に、不足膨張超音速噴流をガスアトマイズ法に適用した応用例を示す。

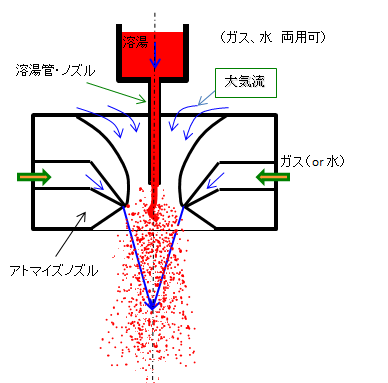

ガスアトマイズ法 不足膨張超音速噴流 応用例(1)

コンファインド型ガスアトマイズ法(イメージ図)

<シュリーレン写真画像のクリックで、関連文献サイトへリンク>

<不足膨張超音速噴流の応用による 金属溶湯の粉砕例 コンファインド型ガスアトマイズ法>

***** ***** ***** *****

ガスアトマイズ法 不足膨張超音速噴流 応用例(2)

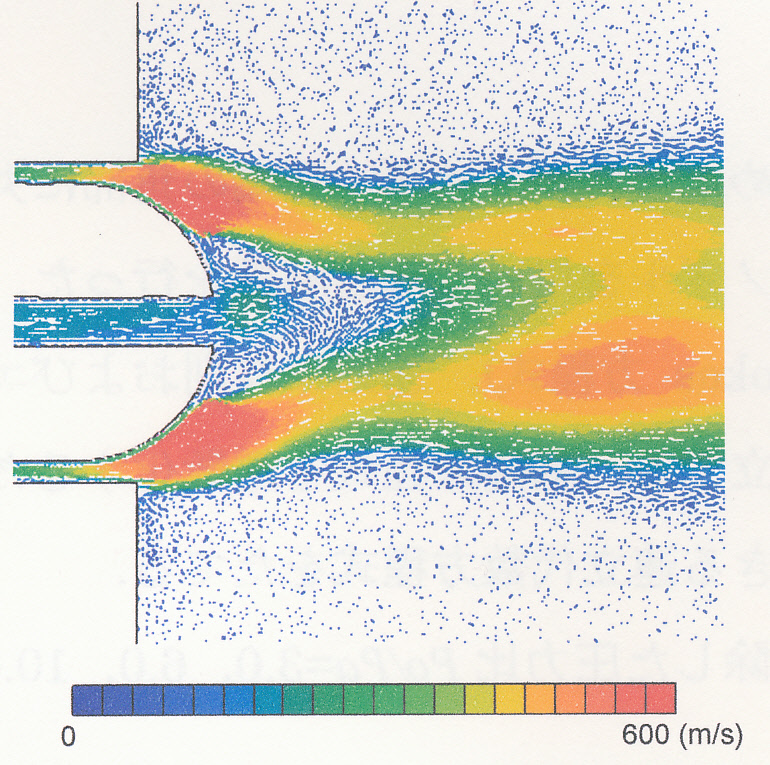

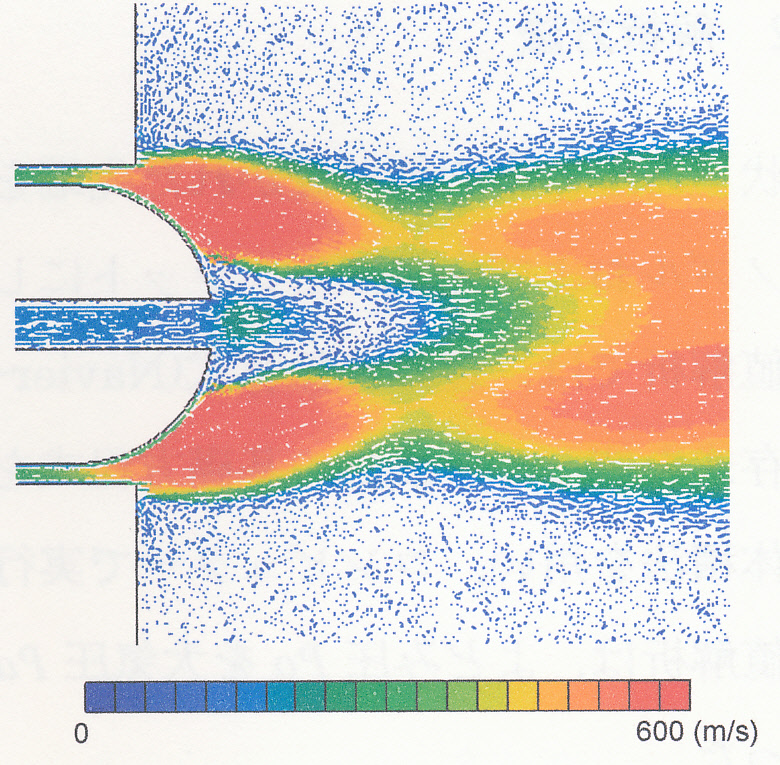

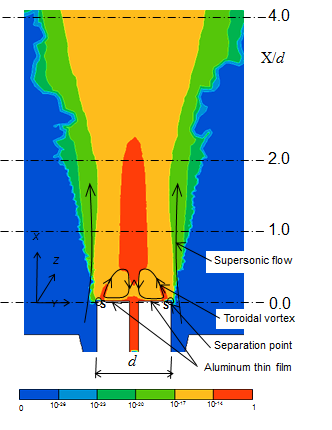

CFD熱流体解析 気液二相流(ガス-金属溶湯)

***** ***** *****

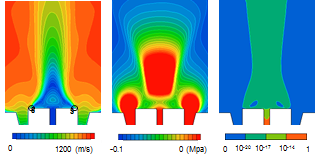

CFD熱流体解析による気液二相流の解析結果の一部を下記に紹介する。

ここでは、静止画像を紹介している。

動画解析の結果では、高圧ガスによる金属溶湯の粉砕される様子が一目瞭然であり、金属粉砕のメカニズムが良く解明されている。

<数値解析方法>

混相流には相間の境界が存在し,相間の境界面の形状を考慮することで混相流を正確に捉えることができるが,膨大なメッシュ数を必要とし計算付加が大きくなる。

そこで,気液二相流の解析には,異なる2つ以上の相が混在している混相流,つまり気液の混ざり具合のみを考慮し,相が分散している2流体モデルを適用した。このような2流体モデルでは,同じ位置に各相の体積率や速度などが存在するが,圧力は,各相で共通の圧力として取り扱う。つまり,気液の各相の平均の体積割合を用いた2流体モデルによる分散混相流の手法で解析を行った。

なお,環状ノズルから噴出される高圧の空気を第1相の連続相,流れ場に分散して存在する相を第2相の分散相とする。第2相の水とアルミニウム溶湯の液体を分散相として設定した。

空気と水の気液二相流の場合には,温度は両者とも25℃とし,空気とアルミニウム溶湯の気液二相流の場合には,空気を500℃,アルミニウム溶湯の温度は660℃とした。なお,気液二相間の相互の物質移動および乱流拡散はないものとし,重力は下方向に設定した。

基礎方程式には,各相の質量保存式,各相の運動量保存式,乱流エネルギー式,乱流消失率の式,エネルギー保存式,および拡散物質の保存式等を用いた。

なお,計算は,流れ場を非定常流として取り扱い,有限体積法を用いて三次元ノズルのモデルで計算を行った。

***** ***** *****

アトマイズノズル 高圧ガスの流れ 気液二相流れ CFD

CFD熱流体解析 コンファインド型ガスアトマイズ法 アトマイズノズル 等速度線図

CFD熱流体解析 コンファインド型ガスアトマイズ法 アトマイズノズル 金属粉砕メカニズム

***** ***** ***** *****

アトマイズノズル

***** ***** ***** *****

アトマイズノズル

***** ***** ***** *****

アトマイズノズル

***** ***** ***** *****

アトマイズノズル

***** ***** ***** *****

アトマイズノズル

***** ***** ***** *****

(a) Velocity (b) Pressure (c) FVF (Fluid volume fraction) (d) Velocity vector

<Flow of annular nozzle A for Po/Pa=3, gas-water>

***** ***** ***** *****

(a) Velocity (b) Pressure (c) FVF (d) Velocity vector

<Flow of annular nozzle A for Po/Pa=10, gas-water>

***** ***** ***** *****

(a) Velocity (b) Pressure (c) FVF (d) Velocity vector

<Flow of nozzle A for Po/Pa=30, gas-water>

***** ***** ***** *****

(a) Velocity (b) Pressure (c) FVF (d) Velocity vector

<Flow of annular nozzle A for Po/Pa=30, gas-aluminum>

***** ***** ***** *****

(a) Velocity (b) Pressure (c) FVF (d) Velocity vector

<Flow of annular nozzle B1 for Po/Pa=30, gas-aluminum>

***** ***** ***** *****

(a) Velocity (b) Pressure (c) FVF (a) Velocity (b) Pressure (c) FVF

<Flow of annular nozzle B2 B3 for Po/Pa=30, gas-aluminum>

***** ***** ***** *****

<FVF of annular nozzle C15,C45,C75 for Po/Pa=30, gas-aluminum>

***** ***** ***** *****

<FVF of annular nozzle for Po/Pa=3,10,30, gas-water>

***** ***** ***** *****

<Density distribution of annular nozzle for Po/Pa=3,10,30, gas-water>

***** ***** ***** *****

<Temperature distribution of gas for annular nozzle, Po/Pa=30>

***** ***** ***** *****

FVF contour of molten nozzle A ,and FVF contours in Y-Z cross section of molten nozzle A forPo/Pa=30, Gas-Aluminum

***** ***** ***** *****

FVF contour of molten nozzle B3 ,and FVF contours in Y-Z cross section of molten nozzle B3 forPo/Pa=30, Gas-Aluminum

***** ***** ***** *****

アトマイズノズルから流出する気液二相流のCFD熱流体解析の詳細については、 を参照されたい。種々形状のアトマイズノズルから流出する溶湯の流れ、高圧ガスの流れのようすを明らかにしている。アトマイズノズルの違いによる速度分布、密度分布、体積率などの分布を示している。

を参照されたい。種々形状のアトマイズノズルから流出する溶湯の流れ、高圧ガスの流れのようすを明らかにしている。アトマイズノズルの違いによる速度分布、密度分布、体積率などの分布を示している。

***** ***** ***** *****

金属粉砕メカニズム

***** ***** *****

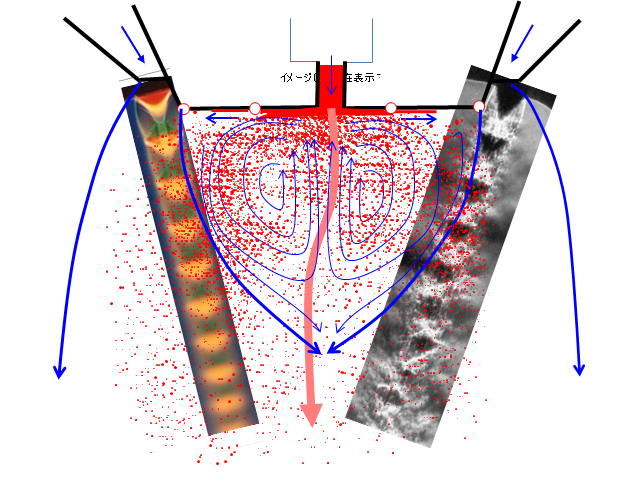

実験とCFDによる二相流体 非定常流れの解析結果(時間刻みの動画解析)より、金

属粉砕メカニズムの解明を行っている。CFDは、理論、実験結果と良く一致している。

下記の図は、ガスアトマイズ法による定性的な粉砕メカニズムのイメージ図である。実

際の粉砕メカニズムは、高圧高速で噴出されるガス流が激しく自励振動する超音速噴流

となっており、また、干渉する複雑な流れとなっている。したがって、実際の粉砕メカニ

ズムは、下記の定性的な粉砕メカニズムを基本としつつ、複雑な流れ場での粉砕が生じて

いる。 .

***** ***** ***** *****

金属粉砕メカニズム

***** ***** ***** *****

気液二相流 ガスアトマイズ法

幾何学的形状の異なる ガスアトマイズノズルからの

速度分布 圧力分布 速度ベクトル 粉砕メカニズム CFD熱流体解析 結果

①幾何学的形状の異なる気液二相流のガスアトマイズ法 金属粉砕メカニズム(等速度分布、等密度分布、圧力分布、体積率)のCFD熱流体解析による解析結果、出口部での速度ベクトル

②ガスアトマイズ法 形状の異なる溶湯ノズルから流出する金属粉砕メカニズム 粉砕状況の流れ CFD熱流体解析結果

③ガスアトマイズ法 形状の異なるアトマイズノズルから噴出する噴霧ガスの速度分布、CFD熱流体解析結果

④ガスアトマイズ法 形状の異なるアトマイズノズルから噴出する噴霧ガスのノズル出口付近の速度ベクトル、CFD熱流体解析結果

上記①~④のCFD熱流体解析結果は、下記 Site2 を参照されたい。

<ガスアトマイズ法 後編 詳述>

***** ***** *****

金属粉末製造法

ガスアトマイズ法の特長

金属粉砕メカニズムの利点

***** ***** *****

粉砕金属・粉砕方法により、粉砕メカニズムが異なる。ユーザーのニーズにより、金属・合金の粉砕種類、品質は異なる。

ガスアトマイズ法の特長

①高温高圧の不活性ガスあるいは空気で粉砕。不活性ガスには、窒素ガスN2(低酸素粉砕)、アルゴンガス Ar(低酸素粉砕、窒素ガスよりも安定性に優れている。合金粉砕に適している。)、あるいはヘリウムガス Heが使用されている。

②運動エネルギー(圧力エネルギー、速度エネルギー)によって粉砕。

③低酸素量の合金粉末が生成される。(大気流吸入の場合には、高酸素量粉末)

④流れやすく、流動性に優れ、均一な組織となる傾向。

⑤一般的に、球形粉末となるために、充填密度(タップ密度 tap density)が高くなる傾向。

金属粉砕メカニズムの利点

CFDを応用した気液2相流の流れの解明、および動画シミュレーションの解析を行い、金属溶湯の粉砕メカニズムを明らかにしている。

⇒粉砕メカニズムを明確にすることで、金属粉末が急冷凝固される状況を推測できる利点がある。

⇒このことにより、流れの可視化や流れ場の計測でアトマイズノズル出口近傍での流れの挙動を把握できる。

⇒アトマイズノズルの適正なデザインの指針を得ることが可能である。

⇒たとえば、金属粉末の低酸素化対策、微細粒子化の対策 等に有用な情報を得ることができる利点などがある。

*

***** ***** *****

金属粉末製造方法

一次粉砕 二次粉砕 三次粉砕 粉砕技術

基本的なガスアトマイズ方式 アトマイズノズルの種類

***** ***** *****

一次粉砕 二次粉砕 三次粉砕 粉砕技術

粉砕目的により、環状ノズル方式、単一ジェットノズル幾何焦点方式を用いる。

アトマイズ方式によっては、上述したように、不足膨張超音速噴流が粉砕に有効な手段となる。

◎特に、高温溶湯の一次粉砕には、噴流形態の影響が大きく作用し、高温・高圧ガスの噴霧媒体が、不足膨張超音速噴流となることが重要である。

◎その噴流境界層に生じるたる形衝撃波で形成される速度こう配の顕著なせん断層(速度エネルギー 大)が、一次粉砕においては、非常に大きな影響を及ぼすと考えられる。

◎なお、噴流形態やアトマイズ方式、および粉末製造環境によっては、二次粉砕が生じると考えられる。

◎この二次粉砕には、噴流形態が不足膨張超音速噴流の場合においては、過圧縮と過膨張を繰り返す擬似衝撃波の存在が大きい。

◎ノズル出口近傍の超音速流れの速度に依存する運動エネルギー、や流れの自励振動が、二次粉砕に大きく影響を及ぼしていると思われる。

◎特殊な製造法の環境下においては、流れの自励振動によって、三次粉砕が生じることもあり得ると推察される。

流体の運動エネルギー

流体の運動エネルギーについては、「アトマイズ法に役立つ流体の力学 知識編 ![]() 」を参照されたい。

」を参照されたい。

「流体の運動エネルギーは、いくつかの要因が考えられるが、

流れの動圧や力学における運動量保存則を流れに適用して求められる。」

推定根拠 理由

①CFDによる流れのシミュレーション

②シュリーレン法による定常・非定常流れの可視化

③特殊な圧力センサによる定常・非定常流れの速度、マッハ数、温度分布等の計測、および圧力振動の計測結果等より、一次粉砕、二次粉砕、あるいは三次粉砕が生じていることが推測される。

***** ***** ***** *****

基本的なガスアトマイズ方式

(1)吸上げ・吸引型ガスアトマイズ法 (Suction Type Gas Atomization Method)

◎環状ノズルコンファインド型が基本である。

(2)フリーフォール型ガスアトマイズ法 (Free Fall Type Gas Atomization Method)

◎オープン方式 自由落下方式。

◎環状ノズル、あるいは多孔ノズルを用いる。

◎大気流吸入ありのオープン方式(一般的に、高酸素粉砕)。

◎大気流吸入なしのクローズ方式(高周波誘導溶解炉&粉末製造チャンバー全体の装置を 真空ポンプにて吸引、あるいは

不活性ガス充填により、低酸素粉砕の傾向)。

◎高融点金属粉末製造、低融点金属粉末製造のいずれにも適応。アトマイズノズル出口部での閉塞現象が生じ難い傾向。

◎一部の方式は、水アトマイズにも適用可能である。

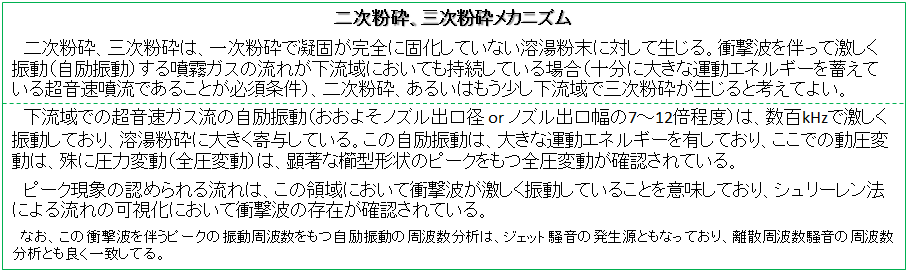

(3)コンファインド型ガスアトマイズ法 (Confined Type Gas Atomization Method)

◎クローズ方式 大気流吸入なし。

◎環状ノズル 、あるいは多孔ノズルを用いる。

◎一般的に低酸素粉砕球状粒子が得られやすい。

◎高融点・低融点金属粉末製造のいずれにも適応。⇒アトマイズノズルを含めた総合的な最適化デザインの確立。

◎お勧め 環状ノズルコンファインド型 ⇒ 高付加価値 高品質粉末製造法 最適!

***** ***** ***** *****

アトマイズノズルの種類

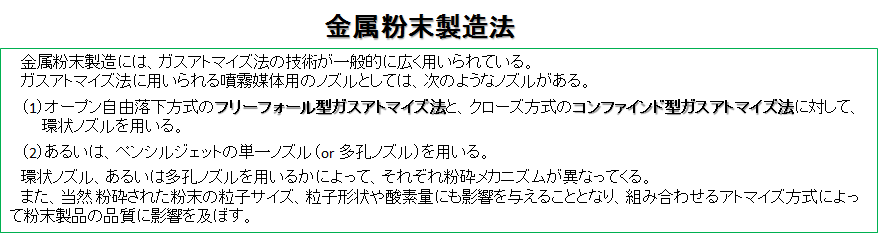

ガスアトマイズ法に用いられる噴霧媒体用のノズルとしては、次のようなノズルがある。

(1)オープン自由落下方式のフリーフォール型ガスアトマイズ法と、クローズ方式のコンファインド型ガスアトマイズ法に対して、環状ノズルを用いる。

(2)あるいは、ペンシルジェットの単一ノズル(or 多孔ノズル)を用いる。

環状ノズル、あるいは多孔ノズルを用いるかによって、それぞれ粉砕メカニズムが異なってくる。

また、当然 粉砕された粉末の粒子サイズ、粒子形状や酸素量にも影響を与えることとなり、組み合わせるアトマイズ方式によって粉末製品の品質に影響を及ぼす。

***** ***** ***** *****

ガスアトマイズ法 不足膨張超音速噴流 応用例(3)

基本的な

フリーフォール型ガスアトマイズ法(イメージ図)

フリーフォール型ガスアトマイズ法 フリーフォール型ガスアトマイズ法 フリーフォール型ガスアトマイズ法

***** ***** ***** *****

基本的な

コンファインド型ガスアトマイズ法(イメージ図)

コンファインド型ガスアトマイズ法 コンファインド型ガスアトマイズ法 コンファインド型ガスアトマイズ法

***** ***** ***** *****

ガスアトマイズ法 不足膨張超音速噴流 応用例(4)

ガスアトマイズ法 内向き非対称噴流の金属粉砕に及ぼす影響

***** ***** ***** ***** *****

ガスアトマイズ法 外向き非対称噴流の金属粉砕に及ぼす影響

***** ***** ***** ***** *****

フリーフォール型ガスアトマイズ法 オープン方式とクローズ方式の金属粉砕に及ぼす影響

***** ***** ***** ***** *****

フリーフォール型ガスアトマイズ法 オープン方式 溶湯管長さの金属粉砕に及ぼす影響

***** ***** ***** ***** *****

![]()

![]()

多孔ノズルジェット方式 ガスアトマイズ法 フリーフォール型とコンファインド型の金属粉砕に及ぼす影響

***** ***** ***** ***** *****

アトマイズノズル 溶湯ノズル 形状が金属粉砕に及ぼす影響

最適化デザイン法

***** ***** ***** ***** *****

コンファインド型ガスアトマイズ法 最適化デザイン(1)

<噴霧媒体の噴出方向が金属粉砕に及ぼす影響>

コンファインド型ガスアトマイズ法 最適化デザインの確立 ノズル寸法効果の金属微細化に及ぼす影響

※ 噴霧媒体の噴出方向によって、金属粉砕メカニズムが異なる。(理論、CFD解析結果より)

***** ***** ***** ***** *****

コンファインド型ガスアトマイズ法 最適化デザイン(2)

<技術開発 & フローチャート>

アトマイズノズル最適化デザイン 高品質金属ファインパウダーの製造

***** ***** *****

***** ***** ***** *****

コンファインド型ガスアトマイズ法 最適化デザイン(3)

<噴霧媒体の干渉が金属粉砕に及ぼす影響>

アトマイズノズル最適化デザイン アトマイズノズル最適化デザイン

アトマイズノズル最適化デザイン アトマイズノズル最適化デザイン

<2光源法可視化(定常流れ+非定常流れ 同時撮影法)> <同位相で振動拡散 下流域で合流 噴流間距離の影響>

アトマイズノズル最適化デザイン 噴霧媒体干渉の影響 高品質金属ファインパウダーの製造

***** ***** *****

***** ***** ***** *****

コンファインド型ガスアトマイズ法 最適化デザイン(4)

<噴霧媒体の干渉が金属粉砕に及ぼす影響>

アトマイズノズル最適化デザイン アトマイズノズル最適化デザイン

<2光源法可視化(定常流れ+非定常流れ 同時撮影法)> <周期位相ずれ 誘引 反発で振動拡散 下流域で合流>

アトマイズノズル最適化デザイン 噴霧媒体干渉の影響 高品質金属ファインパウダーの製造

*****

***** ***** ***** *****

***********************

***********************

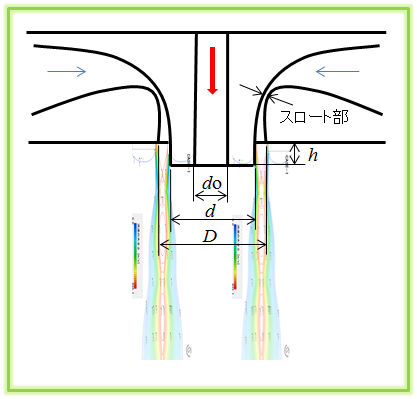

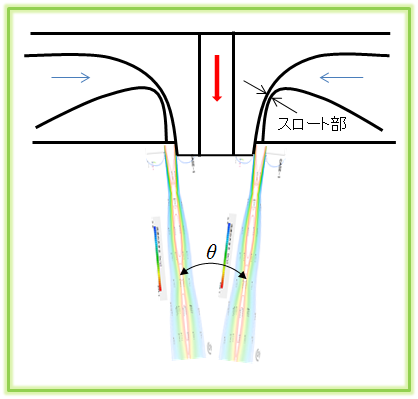

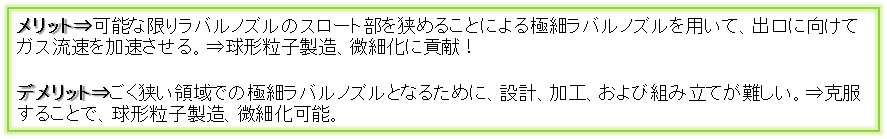

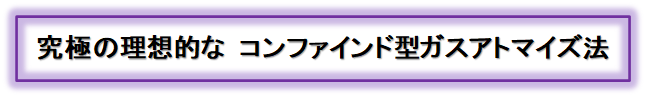

極細ラバルノズルを応用したアトマイズ法の一例

下図は、コンファインド型ガスアトマイズ法の一例を示すが、フリーフォール型アトマイズ法にも適用できる。

ラバルノズル形状(幾何学的な形状)が、粉末の品質(粉末形状、粉末サイズなど)に大きな影響を及ぼす。

系統的な実験データーの積み重ねで、粉末品質の評価が可能である。

***** ***** ***** *****

*****

***** ***** *****

金属粉末製造方法

不足膨張超音速噴流の利点 特長

***** ***** *****

このホームページでは、一般的な金属粉末製造に関わる技術的な問題点を、流体力学の理論、研究成果による知見から解決することを推奨している。

特に、高純度、高品質の金属粉末を製造するためには、噴霧ガスを不足膨張超音速噴流として使用することが理にかなっているといえる。

不足膨張超音速噴流を利用することの利点 特長

①噴霧媒体の急膨張急冷(金属溶湯を吸引するために、必要な低圧渦領域が効率よく生成される。)

②ノズルデザインの適正化(金属粉末の急冷凝固を効率的に生じさせ、微粉末の生成、固化が促進される。)

③たる形衝撃波で噴流エネルギーが極値的に増大する(ファインパウダーの生成率向上、球形化に効果を発揮)

④微粒子粉末

⑤球形粉末

⑥低酸素粉末

⑦高充填密度粉末

⑧高流動性粉末

などの粉末を製造するのに、顕著な利点があり、理想的で優れた噴流形態といえる。さらに、

⑨均一な組織をもつ粉末

⑩均一空孔分布を持つ粉末 の製造に適した噴流である。

⑪CFD(数値流体力学)による気液2相流体の解析(金属粉砕メカニズムを明確にできる。効率的な粉末の製造

技術に関する有益な知見が得られる。)

上述したような、技術課題の対策、確立、および不足膨張超音速噴流の利点、特長に加えて:

操業時に、時折り生じるノズル出口部での閉塞現象のトラブル回避にも効果があり、利点が見られる。

以上のような、不足膨張超音速噴流の応用による多くのメリットがある中で、デメリットがほとんど見られないことも、利点、特長の一つである。

***** ***** ***** *****

***** ***** *****

3Dプリンター 金属粉末積層造形

3Dプリンター ガスアトマイズ粉末

3Dプリンター用 金属粉末の特性

アルミニウム合金粉末 Al-Si-Mg系合金粉末

金属3Dプリンター メーカー

国内 原料粉末メーカー

***** ***** *****

***

3Dプリンター用 金属粉末の特性

近年、製造業界において、3Dプリンターの活用による”新しいものづくり技術”が脚光を浴びており、3Dプリンターの技術開発、およびそこに用いられる金属粉末の製造に関する技術開発が盛んとなっている。

金属粉末積層造形によるものづくりは、自動車、航空宇宙、医療、電子部品の分野などで、幅広く活用されている。

用いられる金属粉末は、ガスアトマイズ法によって製造される粉末が適しており、使用される粉末の需要は、今後、飛躍的に増加するものと考えられる。

金属粉末積層造形では、3DCADデータに基づいてレーザーや電子ビームなどを照射熱源とする高熱エネルギーで金属粉末を溶融し、凝固させて積層しながら造形物として金属部品の製造を行う。

従来のような治具製作が不要であり、比較的に短期間で高品質、高付加価値の部品の造形が可能であるなどの特長がある。

使用される金属粉末は、次のような特性が求められる。

①均一な微粒子粉末

②球形粉末

③低酸素粉末

④高充填密度粉末

⑤高流動性粉末

などの特性を持つ金属粉末が適している。

このような特性を持つ粉末を製造するためには、上述したように、噴霧媒体として不足膨張超音速噴流を用いることが最適である。

****************************

金属3Dプリンター用 ガスアトマイズ法

アルミニウム合金粉末 Al-Si-Mg系合金粉末

先にも述べたが、アルミニウムは、今後自動車車体などの高性能化、軽量化に向けて需要が急増すると考えられている。

金属粉末積層造形法よる 金属3Dプリンターで使用されるアルミニウムは、アルミニウム合金(Al-Si-Mg系合金)となっている。

Al-Si-Mg系合金は、少量のMgを加えた合金であり、鋳造性、機械的性質、被削性、耐食性などに優れている。

主な用途は、エンジン部品、車両用部品、船舶用部品として使用されている。

Al-Si-Mg系合金のアルミ鋳造合金として、AC4C合金、AC4CH合金がある。

AC4C合金⇒油圧部品、ミッションケース、フライホイールハウジング、水冷シリンダーブロック、ハンドルなど、非常に多く用いられている。

AC4CH合金⇒AC4C合金の強靭性を図った合金。安全性が求められる自動車用ホイール、航空機用エンジン、架線金具などに用いられている。

****************************

アルミニウム合金粉末 造形方法

一般的に、アルミニウム合金粉末(金属粉末積層造形法)の造形は、技術的に困難を伴う。

特に、アルミニウムが溶融してから固化するまでの時間が非常に短いことが起因している。

また、比重が軽いために、仕上げ除去時の粉じんによる爆発の危険性にも注意する必要がある。

****************************

金属3Dプリンター メーカー

3D金属プリンターは、現状ではやや飽和状態にあるとされているが、金属3Dプリンターメーカーは、今後、熾烈な争いになると予想される。

問題点:造形スピードと投資価値、投資設備、ニーズの問題点。設備投資 割高感(6,000万円~3億円)。

<海外の金属3Dプリンター メーカー>

- EOS(ドイツ) 世界シェア41% 販売実績No.1

- ConceptLaser(ドイツ) 世界最大の造形範囲

- SLM Solutions(ドイツ) 複数レーザー搭載 量産型。 アルミ、チタン、ステンレス等の造形加工。

- Stratasys(アメリカ) 世界最大手

- 3D Systems(アメリカ) 細かい再現性No.1

- Arcam(スウェーデン) スピード早く、熱歪少ない。

<国内の金属3Dプリンター メーカー>

- CMET(シーメット株式会社) 光造形樹脂加工システム。自動車部品、インペラなどの鋳造用砂型積層製造加工システム。

- ASPECT(株式会社アスペクト) 高真空下での高温造形⇒チタン粉末造形加工。ステンレス、アルミ粉末の造形も可能。

- 株式会社松浦機械製作所 金属光造形と切削加工を組み合わせた金属3D(3次元)プリンターの新型機種を開発。金属光造形複合加工機。

- 東芝機械株式会社 株式会社東芝と高速度3D金属プリンターを共同開発。

- Sodick(株式会社ソディック) 精密金属3Dプリンター 長時間連続運転 大型部品造形 2015年度グッドデザイン賞。

- DMG森精機株式会社 金属3Dプリンターと旋盤加工を組み合わせたハイブリッド金属複合加工機。

- ヤマザキマザック株式会社 旋削とマシニングによる複合加工と3次元積層造形を統合したハイブリッド複合加工機。

***** ***** ***** ***** *****

***

国内 原料粉末 メーカー

原料粉末の種類:鉄・鉄合金粉末、銅・銅合金粉末、ステンレス鋼粉末、アルミニウム・アルミニウム合金粉末、チタン・チタン合金粉末、および”夢の金属”と言われている超急冷法によるアモルファス合金粉末、その他金属粉末の主な製造メーカー。

- 東洋アルミニウム株式会社

- 大同特殊鋼株式会社

- 山陽特殊製鋼株式会社

- エプソンアトミックス株式会社

- 日本アトマイズ加工株式会社

- 福田金属箔粉工業株式会社

- 大阪特殊合金株式会社

- 株式会社大阪チタニウムテクノロジーズ

- 株式会社神戸製鋼所

- JX金属株式会社

- JFEスチール株式会社

- DOWAエレクトロにクス株式会社

- 東邦チタニウム株式会社

- 三菱製鋼株式会社 他

***************************

結論 まとめ

ガスアトマイズ法におけるアトマイズノズルの金属粉砕には、以上のことを総合的に判断すると、以下のようなことがいえる。また、金属粉砕技術の確立、およびガスアトマイズノズルの最適化デザインの確立についての指針も、以下に総合的に取りまとめている。

と考えられる。なお、

***** ***** *****

そのために、次のような粉砕技術の確立が重要である。

①不足膨張超音速噴流(噴霧ガス)を噴出させるためのアトマイズノズルや、金属溶湯を流出させるための溶湯ノズルの”幾何学的な形状”、”噴出方法”、”組み立て設置方法”等による最適化の確立が、最も重要である。

②さらに、アトマイズノズルによる”粉砕エネルギー”、すなわち、アトマイズノズルから噴出される噴霧ガスの”圧力”、”速度”、”流量”、”温度”等の”パラメータの最適化” の確立が重要である。

③また、噴霧ガス流量と溶湯流出流量の割合、つまり”両者の流量比”、および”金属溶湯流出温度”も重要なパラメータとなる。

④そのうえで、目的にかなう金属粉末の製造には、金属粉砕に最適な①、②、③のパラメータの組み合わせによる”総合的な最適化デザイン” の確立が重要である。「このような最適化デザインを確立するためには、流体力学の理論に基づいた実験の積み重ねが不可欠である。」

⑤不足膨張超音速噴流を金属粉砕用の噴霧ガスとして使用することで、金属粒子形状をある程度コントロールできる利点がある。(より微細な粒子、球形粒子形状など。)

⑥したがって、不足膨張超音速噴流は、”高融点金属粉末製造”、および”低融点金属粉末製造”にいたる多くの種類の金属粉末製造技術、合金粉末製造技術に使用することで、その特性を十分に発揮できる噴流である。

⑦不足膨張超音速噴流は、次世代を担う高機能材料用の微粉末製造に最適であり、産業界の広い分野に貢献、目的に応じた高品質の粉末製造が可能である。

⑧なお、不足膨張超音速噴流は、金属粉砕に限らず、超音速噴流が利用されている他の製造分野(半導体製造装置のシャワープレートノズル、不織布、繊維製品、その他製品)においても、優れた効果を発揮できる噴流といえる。

***** ***** ***** ***** *****

総合的な最適化デザインの確立 粉砕技術開発

総合的な最適化デザインを具体的に確立するためには、上記①~③の粉砕技術の確立に加えて、理想的には、次の四つの解明が求められる。

(1)アトマイズノズルから噴出される局所的な流れ場の解明

◎定常的な流れ、および非定常的な流れ場の全圧分布、静圧分布、密度分布、温度分布、速度分布、マッハ

数分布等の測定

(2)可視化による流れ場の解明

◎シュリーレン法による流れ場の可視化(時間平均的な流れ場の可視化、瞬間的な流れ場の可視化)

◎高速度カメラによる流れ場の可視化

◎衝撃波構造の解明

(3)CFD(数値流体力学)を駆使した熱流体解析による流れ場の解明

◎アトマイズノズルから噴出される噴霧ガス流れ場の熱流体解析 圧力分布 速度分布 マッハ数分布

密度分布 温度分布の解明 ◎衝撃波構造の解明

◎気液二相流(ガス噴霧と金属溶湯流)の解明 流れ場の解明

◎金属粉砕メカニズムの解明(体積率の解析による粉砕メカニズムの解明)

(4)生産現場での金属粉砕実験

◎上記(1)~(3)の手法による流れ場の解明と流体力学の理論を駆使して開発されたノウハウに基づ

いて、粉砕実験を繰り返し実施、ノウハウを蓄積する。

上記(1)~(4)を解明、ノウハウの蓄積によって、目的にかなった高度な技術開発の確立が生まれる。

以上のような、総合的な最適化デザインの確立によって、高品質、高付加価値の金属粉末の製造技術開発に至る。

**

***** ***** ***** ***** *****

***** 補足事項 *****

粉じん爆発の危険性

粉じん爆発の条件

粉じん爆発の防止対策

粉砕技術の確立に加えて、粉じん爆発の対策、心得も大切である。

国内では、年平均6件ほどの爆発事例が生じると推定されている。

危険物施設におけるアルミニウム粉じんの爆発事例が多いようであるが、最近では、チタン、マグネシウムの粉じん爆発件数も増加傾向にある。

特に、100μm以下の金属微粉末において、粉末粒径が小さくなるほど粉じん爆発の危険性が増大する傾向にある。

近年、3Dプリンターなどのニーズが高まっており、50μm前後の微粉末、あるいは高機能新素材の開発等においては、30~10μm、10μm以下のスーパーファインダーのニーズが増加している。

また、自動車車体の高性能化、軽量化に向けて、アルミニウム合金の粉末製造の需要が高まっており、今後その需要は急増する傾向にあると推察される。

これらの微粉末の製造技術の開発に伴って粉じん爆発の危険性も高まっており、防止対策が望まれる。

したがって、粉じん爆発の原理を理解し、危険性を回避することによって、作業者の身の安全を確保するための対策を講じることが大切である。

爆発性粉じんには

◎マグネシウム、アルミニウム、アルミニウム合金、チタン、鉄粉

◎繊維、エポキシ樹脂、石炭(微粉炭)、農産物、その他の可燃性粉じん等

がある。

粉じん爆発の条件

(1)空気中の酸素

(2)一定濃度の粉じん(粉じん雲)

(3)着火源(エネルギー)

粉じん爆発は、これらの三つの条件が同時に生じたときに発生する。

なお、金属粉じん爆発については、遊粉じんの発火温度、最少発火エネルギー、爆発限界濃度、平均圧力上昇速度などの爆発特性値などが報告されている。(労働省産業安全研究所、安全工学など)

*爆発特性は、粉末の粒度以外に、粉末の製造方法によっても異なることが指摘されている。

爆発を未然に防ぐ 対策

◎三つの条件を一つでも抑えることによって、粉じん爆発を未然に防止することが可能となる。

◎酸素、静電気等による着火源を極力減らすことによって、粉じん爆発を未然に防止することが可能となる。

◎マグネシウム、アルミニウムなどは、最少着火エネルギーが低いために、爆発の危険性が高い。

◎特別な場合として、アルミニウムと水の反応により、水素ガスが発生して爆発する危険性もあるので、対策、注意が必要がである。したがって、水による消火作業ができないので、乾燥の砂などによる対策を講じておくことも大切である。(アルミの製造方法、回収方法による。)

***** 補足事項 終わり *****

***** ***** *****

続きは

***** ***** *****